応力集中と亀裂(き裂)

応力集中とは

応力集中(英: stress concentration)とは、ある特定の部位に応力が増大する現象をいいます。構造解析に関して、後述するように応力が強度評価の指標になります。

有限要素モデルで解析する場合も、応力を強度指標にするケースが多いでしょう。最大応力がどのような値になり、どこで発生するかが、大きなテーマとなります。

しかしながら、構造部位に関して詳細なモデルを作れば作るほど、計算結果の応力が増大するケースがあります。 理論上、構造の形状によっては、無限の応力が発生するケースがあります。

以下ではその典型的な例であるき裂について簡単に紹介します。

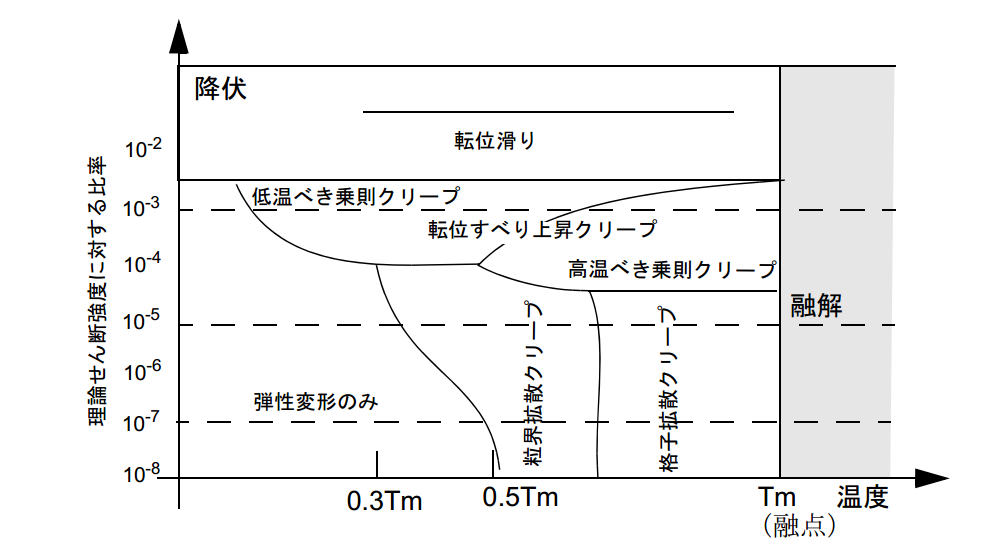

き裂の発生応力

き裂(亀裂、Crack)が成長する荷重のかかりは、典型的には下図のモードI(引張りモード)、モードII(横せん断モード)とモードIII(せん断モード)の3つです。実際にはこれら3つの荷重が組み合わさって作用しますが、 普通、引張りのモードI のケースがほとんどです。

そこで、モードIのケースについて、以下のように考えます。

この場合、き裂の先端近傍の応力σi応力は、

$$ ここで、\\

σ: 周囲の応力(単位:[力]/[面積])\\

σ_i:き裂近傍の応力(単位:[力]/[面積])\\

K_I:モードIでの応力拡大係数(単位:[力][長さ]^{1/2}/[面積])\\

r:先端からの距離(単位:[長さ])\\

$$

き裂近傍の応力に関して、rがゼロのとき、計算上、応力は無限大になります。実際には、ヒ ビの入ったガラスは、少し力をかけるだけで簡単に割れてしまうといった日常的な経験を通 して、き裂による応力集中を経験されていることでしょう。ただ、わずかとはいえ荷重を作用 させないとき裂は拡大しないものです。

き裂が成長する最小限度の応力値をσcとします。この応力のことを臨界応力と呼びます。

このとき、応力拡大係数K_{IC}は

$$ ここで、\\

σ_c: 臨界応力(き裂が成長する応力)\\

T:材料の縦弾性率([力]/[面積])\\

E:モードIでの応力拡大係数(単位:[力][長さ]^{1/2}/[面積])\\

p:き裂近傍で塑性変形した単位面積当たりの仕事([力][長さ]/[面積])\\

$$

このときのK_{IC}を破壊靱性値(はかいじんせい Frature Toughness)と呼びます。

話をガラスのき裂に戻します。ヒビの入ったガラスに関して、理論上は無限に小さな力をか けるだけで割れるはずですが、実際には、ある程度の力が作用しないと割れません。これは、 たとえば金属材料の場合には、微視的にみるとき裂先端周辺では塑性域の領域があり、き裂の進展に伴って塑性変形が起こっていると考えられます。このため、応力の集中が緩和され、 結果としてある程度の力を作用させなければ、塑性域からき裂進展までに至らないのです。

さらに後述する転位の状態やき裂の先端を非常に丹念に調べると、破断の先端は同じ軸上になく、ほとんどの場合、同じ平面にすらないことによります。 き裂の先端部位のミクロな構造や分子や原子の結合の様子など、さまざまな要因によって、割れが広がるには、ある程度の力が必要になるのです。

破壊靱性値(はかいじんせいち)

破壊靱性値はき裂の進展しにくさを表現するパラメータで、き裂の進展に必要なエネルギを表現するものです。”靱” (ジン)という字は訓読みで”うつぼ”とか”ゆぎ”とも呼び、元々の意味はしなやかさと強さを表現する古い言葉です。本来は”靭”と書き、つくりの字は”刃”なのですが、機械学会の定義としては俗字の”靱” (突き抜けています)を使用しているので、これに準じることにします。

き裂先端の塑性域

弾塑性材料でき裂の先端部分をミクロにみると下図のように塑性領域が存在します。

ここで、図の円の部分の直径をr_pとし、その直径を

とします。この内側では塑性域にあるので、実際の応力は式(1)の値よりも小さくなり ます。そこで、次図のように塑性域にある部分の応力を塑性域以下の部分に再配分して考慮 することにします。

このとき、応力分布をABCDのようにします。Cはr_pのちょうど二倍です。もし、塑性域r_p がき裂のサイズに比べて十分小さいなら、応力の再配分という考え方をしても全体的な応力 の分布には大きな影響を与えないと考えられます。この条件を小規模降伏の条件と呼びま す。小規模降伏の条件が満たされる限り、応力拡大係数を用いてき裂による応力分布を表現 することが可能です。

NX Nastranでのき裂

NX Nastranにはき裂を模擬するための特殊なき裂要素があります。それらはCRAC2DとCRAC3Dという要素で平面応力状態と三次元応力状態を模擬します。

き裂要素は応力拡大係数と変形、応力分布を解析します。

き裂周囲の応力場

き裂の周辺に対し、下図のような座標系を想定します。

すると、このき裂周辺の応力場は、き裂からの距離rと方位θから、以下のように計算できます。

引張での応力場

また、変位は以下のようになります。

ここで、kは係数で、平面応力問題と平面ひずみ問題とで以下のように変化します。

面内せん断での応力場

せん断荷重τxyに関しては、以下のようになります。

また、変位は以下のようになります。

面外せん断での応力場

せん断荷重τyzに関しては、以下のようになります。

また、変位は以下のようになります。

FEM解析で応力が無限大になるケース

前節で、き裂では計算上、応力が無限大になることを示しました。

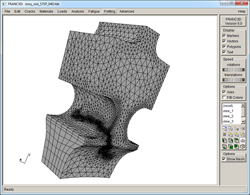

有限要素モデルでも、き裂のような形状をモデル化すると、メッシュの細かさに応じて、計算される応力値が無限に大きくなるという問題が発生します。

その他にもたとえば下図のようなケースでもメッシュに依存して応力が増大します。

図のような状態でもし、角部分が完全に直角担っている場合、メッシュを細かくするとそれだけ応力が大きくなります。有限要素モデルでは応力の計算は積分点で行われるので応力は無限大になることはありませんが、メッシュの細かさに応じてどんどん応力の値は大きくなります。実際、有限要素法の基礎の一つとなっている、連続体力学では、応力は無限大になることがあり得るのです。それは数学的にも物理学的に正しいのですが、現実の物質では完全なキリカキや角を作り出すことができないので応力は有限の値になります。

上図のケースのように、古いコンクリート作りの建物のドアのキリカキのコーナーからヒビが入っているのをごらんになったことがあるでしょう。 これは実際に角部に大きな応力が作用し、破断が発生しているのです。 応力の集中の度合いは角部の丸みや軸のねじれなどでかなり緩和されます。

このような部位については解析することも、 手計算することも、 あるいは実験することもさまざまな困難が伴います。 設計という観点からみると、 破壊を許容する設計でない限りは、 角に有意な丸みをつけるなどするほうがよいでしょう。

角にRがある場合のモデル化

角部のメッシュについて見てみます。

有限要素法では、上図のように積分点は完全な角部にないので、計算される応力は無限大にはなりません。 点Aに対し、要素値を外挿した結果は有限な数値になります。

角部のモデル化が重要でなければ、 単にRを無視して角部をメッシュ生成すればよいでしょう。 小さな角Rを考慮してメッシュを生成すると普通モデルの規模が非常に大きくなります。

それでもモデル化したい場合には、たとえば次図のようにメッシュを生成するとよいでしょう。

角部メッシュ形状の留意点

さらに角部のメッシュ形状には注意が必要です。下図に角部のメッシュに関する2つのケースを示します。

メッシュ1は角部が3つの要素で構成され、メッシュ2では2つの要素で構成されます。

この場合、両方の変形は良く一致します。しかし、角部の応力には注意が必要です。

実際に最大応力が発生するのは角の部分ですが、角のすぐ隣のノードが最大応力になっています。メッシュを4倍にあげてみました。結果を下図に示します。

やはり角部の隣のノードが最大応力になっています。同様にメッシュをどんどん細かくしても必ず、角部のとなりのノードが最大応力になります。これは本例のような形状の場合、角部の上下で剛性が極端に変化し、角部の下側では角部の上側に比べて要素が歪まず、応力が小さく計算されるためです。つまり、角部の隣のノードを角に近づければそれだけ大きな応力が計算されるのです。先の角部のメッシュの注意事項とともに、計算上の最大応力の箇所は、角部の隣になっており、実際には角部で発生することにも注意してください。

複合材料の応力集中

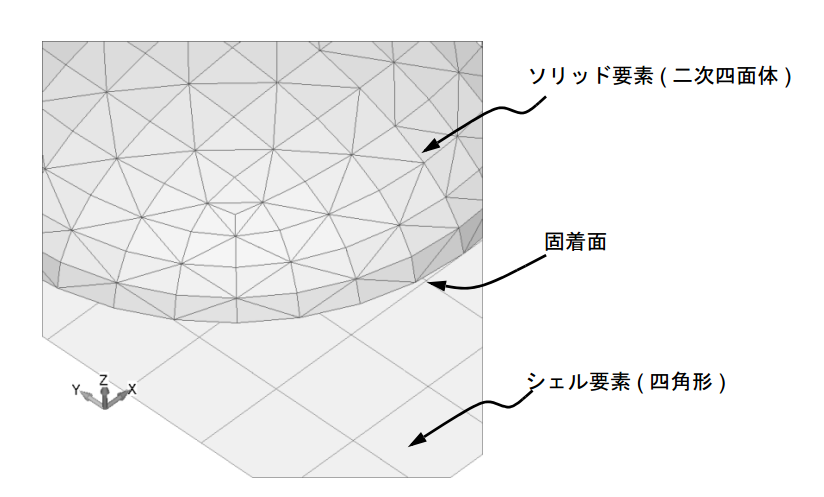

複合材料の場合、材料同士の機械特性の違いや線膨張率の違いなどから、内部に応力集中が発生します。 発生する応力を知るためには、実際の構造の試験などを実施するか有限要素モデルを作成するかすればよいのですが、 特別な場合を除いて、有限要素モデルは規模が極めて大きくなり、解析が困難になります。 そこで、材料レベルのミクロな挙動と構造レベルのマクロな挙動に分けてモデルを作成します。 ミクロなモデルは、たとえば複合材料の材質を表現するメッシュモデルで、ごく小さな領域-ブロックや板など-を精確に表したものです。

マイクロモデルの作成は、複合材料の材料構造によってさまざまですが、繊維強化プラスチック(FRP) による積層材の場合、ある程度の大きさを持つモデルで近似する場合があります。積層材は、引張りに対して非常に剛な繊維層をエポキシなどの樹脂で固めたものです。繊維層は強い異方性を示し、引張り剛性が特定の方向だけ高いものです。エポキシ樹脂は繊維層の剛性に比べてずっと柔らかくなります。このような材料をモデル化するには、繊維と樹脂のマイクロモデルに加えて、繊維層を異方性のある膜(メンブレン)とし樹脂をソリッド要素として重ね合わせてモデル化する、メソスコーピックモデルを作成します。

このマイクロモデルを使用して、機械特性を求めたり、 構造レベルのモデルでのバルクの応力状態を知り、条件をマイクロモデルに戻して応力集中を見るなどします。

この記事の内容は弊社オリジナル作成した【解析ハンドブック】に詳しく紹介しています。